Perkhidmatan dan proses jaminan kualiti kami memastikan kebolehpercayaan produk kami dan kepuasan anda.

Pengenalan

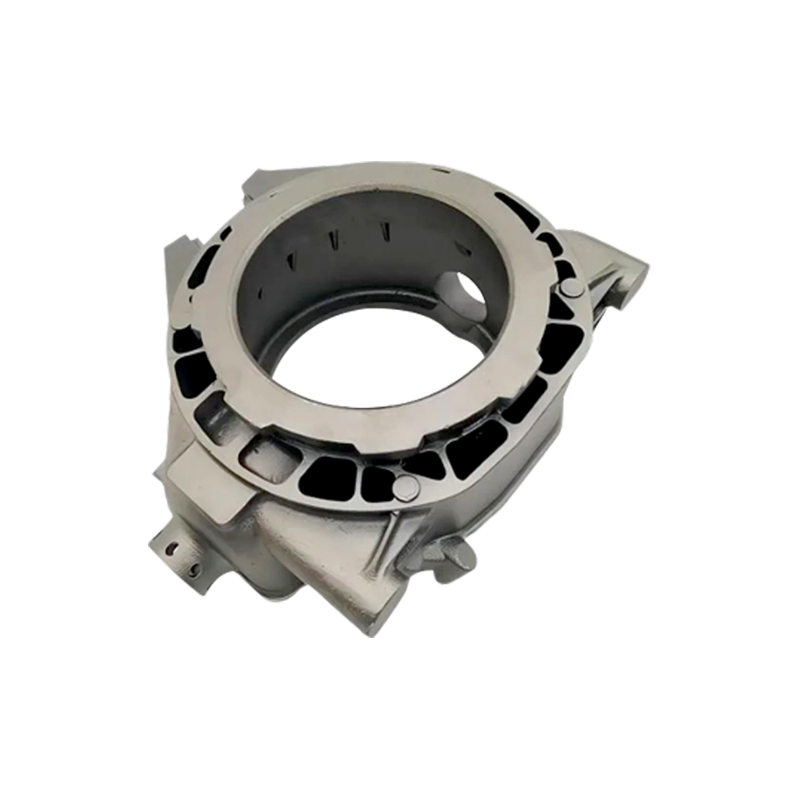

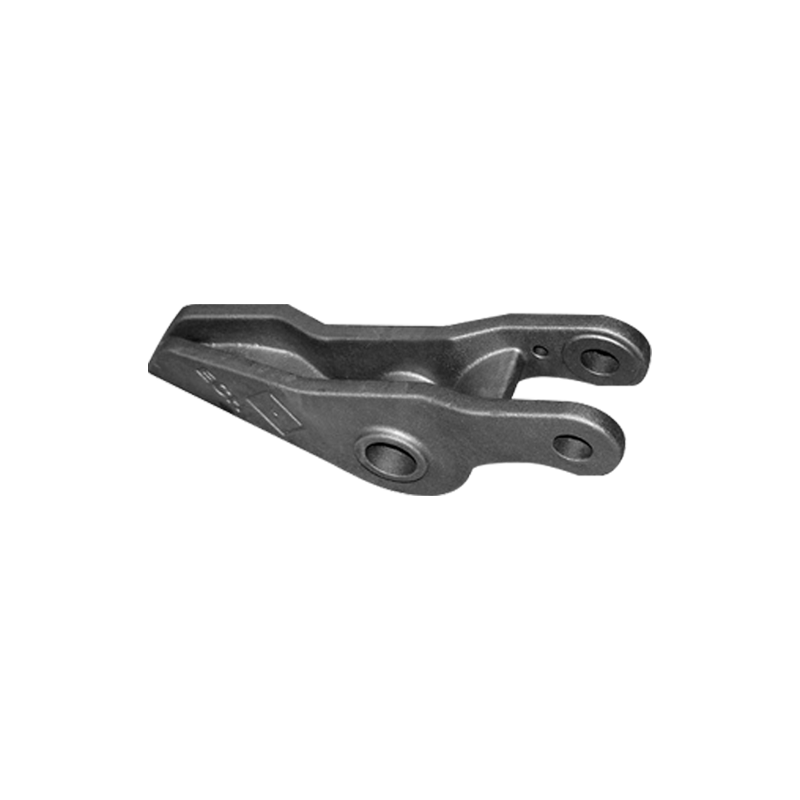

Kereta api adalah tulang belakang pengangkutan kereta api moden, dan keselamatan dan kestabilan mereka secara langsung memberi kesan kepada kehidupan dan harta penumpang. Sebagai komponen struktur teras, Bahagian keluli cast untuk kereta api menanggung beban mekanikal dan daya impak yang signifikan, yang memerlukan keperluan pembuatan yang sangat ketat. Bahagian keluli cast bukan sahaja mempunyai sifat mekanikal yang sangat baik tetapi juga mengekalkan ketepatan dimensi dan kualiti permukaan semasa proses pembuatan.

1. Reka bentuk dan membuat model

Reka bentuk bahagian

Reka bentuk bahagian keretapi keluli cast mesti berdasarkan analisis daya yang akan mereka alami semasa operasi dan persekitaran operasi. Jurutera reka bentuk menggunakan perisian simulasi lanjutan seperti Analisis Elemen Terhad (FEA) untuk melakukan simulasi mekanikal untuk memastikan ketenangan dan keselamatan struktur. Bahan-bahan yang biasa digunakan, seperti keluli kekuatan tinggi aloi rendah, mesti memenuhi piawaian kereta api kebangsaan dan spesifikasi antarabangsa untuk komposisi dan prestasi. Fasa reka bentuk juga memerlukan pertimbangan batasan proses pemutus, seperti menuangkan arah, pengedaran pengecutan, dan kadar penyejukan, untuk mengelakkan kecacatan semasa pengeluaran berikutnya.

Membuat model

Model ini adalah asas proses pemutus dan mesti meniru lukisan reka bentuk dengan tepat. Bahan tradisional yang digunakan termasuk kayu, plastik, lilin, dan logam. Kaedah umum termasuk pemesinan dan percetakan 3D, yang terakhirnya menjadi semakin popular pada tahun -tahun kebelakangan ini kerana ketepatan dan keupayaannya untuk menghasilkan bentuk yang kompleks. Selepas membuat model, rawatan permukaan diperlukan untuk memastikan kemasan yang licin dan sempurna dan mengelakkan lubang pin dan permukaan kasar dalam pemutus. Elaun pemesinan juga termasuk dalam reka bentuk model untuk memudahkan pemesinan berikutnya.

2. Membuat acuan

Acuan pemutus pasir

Acuan pasir adalah jenis acuan yang paling biasa digunakan dan dibuat dari pasir tanah liat refraktori atau pasir resin. Pembuatan acuan melibatkan pembentukan, pembuatan teras, dan pemasangan. Semasa membentuk, acuan ditekan ke dalam pasir untuk membuat rongga. Acuan kemudian dikeluarkan untuk membuat rongga pemutus. Komponen teras memerlukan kotak teras yang diperbuat daripada bahan refraktori untuk menjamin struktur dalaman. Acuan pasir menawarkan kebolehtelapan udara yang sangat baik dan kekuatan acuan, memudahkan pelepasan gas dan aliran keluli cair.

Acuan logam

Bagi bahagian-bahagian yang dihasilkan secara massal yang memerlukan ketepatan tinggi, acuan logam, seperti acuan keluli, boleh digunakan. Acuan logam menawarkan kelebihan seperti rintangan haus yang tinggi, kehidupan yang panjang, dan kestabilan dimensi, tetapi mereka lebih mahal untuk menghasilkan dan digunakan terutamanya untuk casting kecil dan kompleks. Acuan logam dihasilkan menggunakan alat mesin CNC dan memerlukan rawatan haba untuk meningkatkan kekerasan dan memakai rintangan.

3. Meleleh dan mencurahkan

Lebur keluli

Proses lebur biasanya dijalankan dalam relau arka elektrik atau relau induksi. Suhu relau dan komposisi kimia diselaraskan mengikut campuran keluli. Kandungan unsur -unsur seperti karbon, sulfur, dan fosforus dikawal ketat untuk memastikan kekuatan dan ketangguhan pemutus. Deoxidizers dan unsur -unsur aloi juga ditambah semasa proses lebur untuk meningkatkan kesucian dan prestasi keluli. Selepas peleburan, suhu keluli cair diukur untuk memastikan ia berada pada suhu cecair yang sesuai semasa menuangkan.

Proses menuangkan

Menuangkan adalah langkah kritikal yang mempengaruhi kualiti pemutus. Keluli cair mengalir ke dalam rongga acuan melalui sistem gating. Sistem gating yang direka dengan baik memastikan aliran keluli cair yang lancar, mengelakkan pergolakan dan pembentukan liang-liang. Menuangkan kelajuan dan suhu mesti dikawal ketat. Terlalu cepat kelajuan boleh menyebabkan kemasukan gas, sementara terlalu lambat kelajuan dapat dengan mudah membentuk penutupan sejuk. Selepas menuangkan, keluli cair secara beransur -ansur menguatkan dalam acuan. Kadar penyejukan mempunyai kesan langsung ke atas struktur bijirin dan sifat pemutus.

4. Pembersihan dan rawatan haba

Pembersihan

Selepas pemejalan, pemutus memerlukan penghancuran acuan pasir, penyingkiran kilat, dan pembersihan permukaan. Peralatan mekanikal seperti pemotong dan pengisar digunakan untuk mengeluarkan bahan yang berlebihan untuk memastikan garis pemutus yang jelas. Pembersihan juga menghilangkan pasir dan skala sisa untuk meningkatkan kemasan permukaan. Kecacatan permukaan seperti liang dan kemasukan dibaiki oleh kimpalan.

Rawatan haba

Rawatan haba adalah langkah penting dalam memperbaiki sifat mekanik casting. Annealing menghapuskan tekanan dalaman dan meningkatkan keseragaman mikrostruktur; menormalkan saiz bijirin dan meningkatkan kekuatan; Pelindung dengan cepat menyejukkan keluli untuk membentuk struktur martensit yang keras; dan pembajaan menyesuaikan keseimbangan antara kekerasan dan ketangguhan. Parameter rawatan haba mestilah disesuaikan dengan komposisi bahan dan digunakan untuk mengelakkan terlalu panas atau undercooling, yang boleh menyebabkan kemerosotan prestasi.

5. Pemesinan dan Pemeriksaan

Pemesinan

Casting yang dirawat haba biasanya menjalani operasi penamat, termasuk perubahan, penggilingan, penggerudian, dan pengisaran, untuk mencapai dimensi yang direka dan toleransi geometri. Pemesinan bukan sahaja memastikan ketepatan pemasangan tetapi juga meningkatkan kemasan permukaan dan meningkatkan prestasi sebahagian. Semasa pemesinan, ubah bentuk dan kerosakan mesti dicegah, dan lekapan mesti digunakan untuk menjamin bahagian -bahagian dan kawalan pemesinan elaun.

Pemeriksaan Kualiti

Bahagian keluli cast mesti menjalani ujian yang tidak menentu, termasuk yang berikut:

Ujian Ultrasonik (UT): Mengesan retak dalaman, kemasukan, dan kecacatan lain.

Ujian Radiografi (RT): Menggunakan pengimejan sinar-X untuk mengenal pasti liang dan retak dalaman.

Ujian zarah magnet (MT): Mengesan keretakan permukaan dan bawah permukaan. Pengukuran dimensi dan ujian harta mekanikal (tegangan, kekerasan, dan ujian kesan) dilakukan secara serentak untuk memastikan produk memenuhi keperluan reka bentuk dan standard.

6. Pemeriksaan dan Pembungkusan Produk Selesai

Pemeriksaan akhir

Selepas pemesinan dan ujian, pemeriksaan visual yang komprehensif dijalankan untuk memastikan ketiadaan retak, ubah bentuk, karat, dan isu -isu lain. Dimensi dikaji semula untuk mengesahkan ketepatan pemasangan. Ujian fungsional dilakukan pada bahagian -bahagian utama, seperti pengimbangan dinamik gandar.

Pembungkusan dan pengangkutan

Produk siap dibungkus menggunakan bahan penyerap kejutan untuk mengelakkan kerosakan semasa pengangkutan. Inhibitor karat digunakan untuk permukaan untuk mencegah karat. Label pembungkusan jelas menunjukkan model produk, spesifikasi, tarikh pengeluaran, dan langkah berjaga -jaga untuk memastikan logistik dan pemasangan yang lancar.

Bahasa

Bahasa

FT CASTING

FT CASTING