Perkhidmatan dan proses jaminan kualiti kami memastikan kebolehpercayaan produk kami dan kepuasan anda.

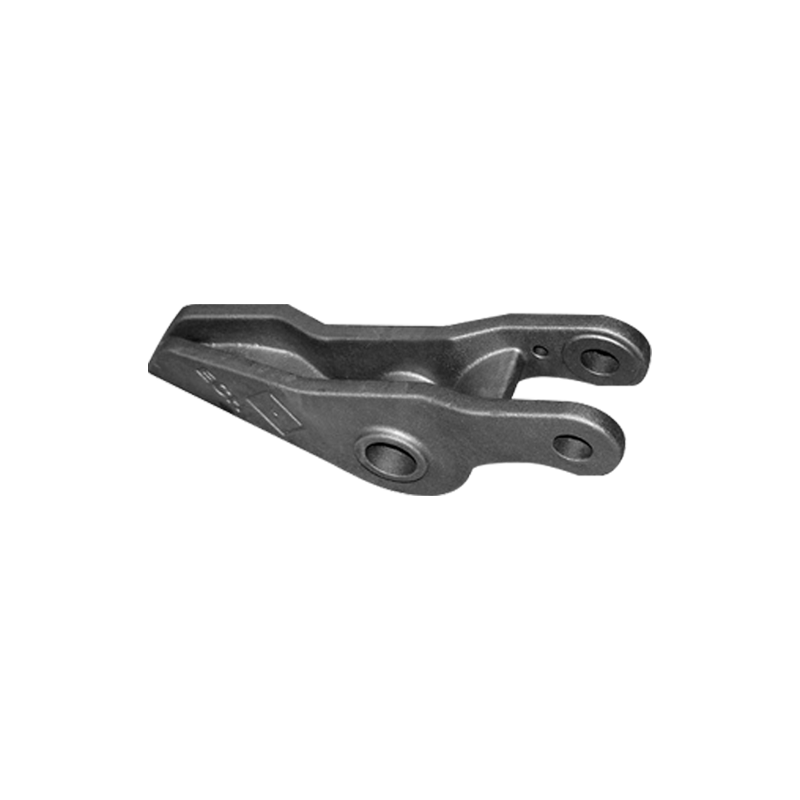

Pembuatan berkualiti tinggi Bahagian Keluli Pemutus Dok Marin Melibatkan proses terperinci, setiap langkah memastikan bahawa produk akhir memenuhi ketahanan dan kekuatan yang diperlukan untuk kegunaannya yang dimaksudkan dalam persekitaran marin yang keras.

1. Pemilihan Bahan

Bahan yang dipilih untuk bahagian dok laut adalah sangat penting untuk memastikan produk akhir dapat menahan tekanan yang akan dihadapi, seperti cuaca yang melampau, beban berat, dan kakisan. Persekitaran marin sangat menuntut, dan keluli yang dipilih mesti memenuhi spesifikasi yang diperlukan untuk kekuatan, ketahanan, dan ketahanan.

1.1 keluli gred tinggi

Keluli bermutu tinggi adalah titik permulaan untuk pembuatan bahagian dok. Keluli yang digunakan untuk komponen laut mesti menunjukkan rintangan kepada kakisan, harta yang sangat penting dalam persekitaran air masin. Ciri -ciri mekanikal keluli juga mesti cukup kuat untuk menyokong beban berat tanpa lenturan, retak, atau gagal dari masa ke masa.

Unsur aloi biasa : Keluli yang digunakan dalam aplikasi marin sering mengdanungi elemen seperti Nikel , Chromium , dan Molybdenum . Ini meningkatkan ketangguhan keluli, ketahanan terhadap kakisan, dan kekuatan mekanikal. Khususnya, kromium membantu membentuk lapisan oksida pasif pada permukaan keluli, melindunginya dari kesan air masin.

Kesan gred keluli : Pilihan gred (mis., AISI 316 , AISI 304 , atau keluli gred marin ) bergantung kepada keperluan khusus permohonan Dok Marin. Sesetengah gred lebih sesuai untuk persekitaran tekanan tinggi, sementara yang lain memberikan ketahanan yang lebih baik terhadap kakisan.

1.2 Alloying

The aloi Proses melibatkan menambah elemen khusus untuk keluli untuk meningkatkan ciri -cirinya. Unsur -unsur ini menjejaskan prestasi keluli, termasuk rintangan kakisan dan sifat mekanikalnya.

Molybdenum : Molibdenum meningkatkan keupayaan keluli untuk menahan bahan kimia yang keras dan suhu tinggi, yang sangat relevan dalam persekitaran laut di mana air masin dan suhu yang berbeza -beza mewujudkan keadaan yang mencabar.

Nikel : Nikel biasanya ditambah kepada keluli untuk meningkatkan ketahanannya terhadap kakisan, terutamanya dalam air laut. Ia juga meningkatkan kebolehan dan ketangguhan keluli, menjadikannya pilihan yang sangat baik untuk bahagian -bahagian yang mengalami beban dinamik.

2. Meleleh dan mencurahkan

Sebaik sahaja bahan itu dipilih, langkah penting seterusnya dalam pembuatan bahagian keluli lekuk laut pembuatan adalah lebur dan mencurahkan keluli ke dalam acuan. Fasa ini menetapkan asas bagi sifat fizikal bahagian.

2.1 Relau Arka Elektrik (EAF)

Keluli cair dalam Relau arka elektrik (EAF) , proses kecekapan tinggi di mana arka elektrik digunakan untuk mencairkan bahan logam dan bahan aloi. Kelebihan menggunakan EAF ialah ia membolehkan kawalan yang tepat ke atas komposisi aloi dan suhu keluli cair.

Kawalan suhu : Suhu di dalam relau boleh dipantau dengan teliti untuk memastikan keluli mencapai suhu optimum untuk menuangkan. Ini adalah penting kerana kawalan suhu membantu mencegah pembentukan mikrostruktur yang tidak diingini dalam keluli, yang dapat menjejaskan kekuatannya.

2.2 Pemanasan induksi

Dalam beberapa proses pembuatan, pemanasan induksi digunakan untuk mengekalkan suhu keluli cair. Pemanasan induksi membolehkan pemanasan seragam dan kawalan suhu yang tepat, yang penting untuk mengekalkan konsistensi keluli dan mengelakkan kecacatan yang berkaitan dengan suhu.

2.3 Menuangkan acuan

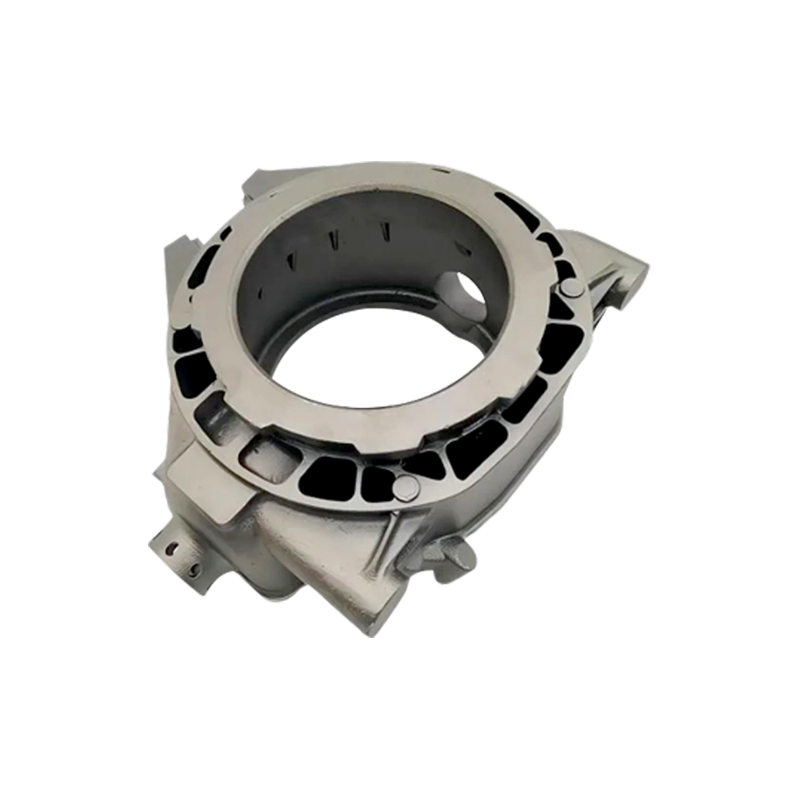

Sebaik sahaja keluli cair telah mencapai suhu yang sesuai, ia dicurahkan ke dalam acuan yang direka untuk membentuk bahagian dengan tepat. Pilihan bahan acuan -Saya pasir , logam , atau acuan pemutus pelaburan - bergantung pada kerumitan bahagian dan ketepatan yang diperlukan.

Reka bentuk acuan : Reka bentuk acuan memainkan peranan penting dalam kualiti produk akhir. Acuan yang direka dengan baik boleh memperkenalkan kecacatan, seperti poket udara atau penyejukan yang tidak konsisten, yang dapat melemahkan struktur bahagian dok.

3. Pemutus dan pemejalan

Proses Casting dan pemejalan adalah peringkat kritikal seterusnya dalam pembuatan bahagian dok laut. Ia secara langsung mempengaruhi struktur bijirin keluli, yang seterusnya memberi kesan kepada sifat mekanikalnya, seperti ketangguhan dan kekuatan.

3.1 penyejukan terkawal

Selepas keluli telah dicurahkan ke dalam acuan, proses penyejukan bermula. Kadar penyejukan keluli mempengaruhi sifat mekanikal terakhirnya. Penyejukan perlahan Biasanya menghasilkan mikrostruktur halus, yang meningkatkan ketangguhan dan mengurangkan kemungkinan keretakan yang terbentuk di bawah tekanan.

Kadar penyejukan : Penyejukan mesti dikawal dengan teliti untuk mengelakkan tekanan dan gangguan dalam keluli. Proses penyejukan harus beransur -ansur, kerana kadar penyejukan yang cepat dapat mengakibatkan bahan rapuh yang lebih mudah retak.

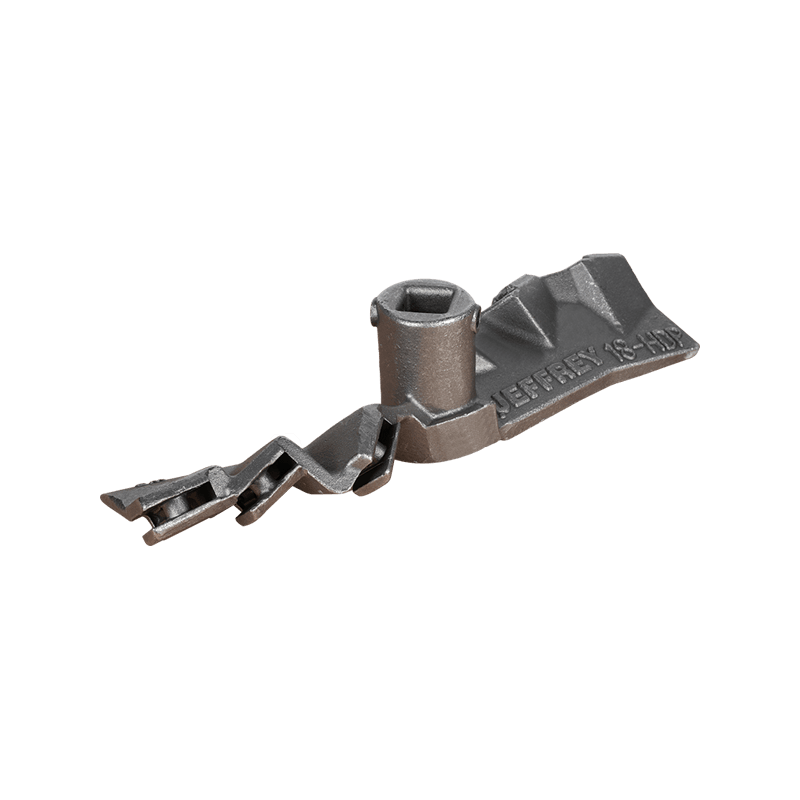

3.2 Casting Sdan vs. Casting Investment

Pemutus pasir : Ini adalah kaedah yang paling biasa digunakan untuk bahagian yang besar dan mudah. Dalam proses ini, acuan dicipta dengan memampatkan pasir di sekitar corak. Ia sesuai untuk bahagian yang kurang kompleks tetapi mungkin tidak menawarkan ketepatan tinggi yang diperlukan untuk komponen yang lebih kecil dan rumit.

Pelaburan Pelaburan : Untuk bahagian yang lebih rumit, Pelaburan Pelaburan digunakan. Ini melibatkan mencipta corak lilin, melapisi dengan shell seramik, dan kemudian mencairkan lilin untuk mencipta acuan berongga. Kaedah ini menawarkan ketepatan yang lebih tinggi dan terperinci yang lebih baik tetapi boleh menjadi lebih mahal dan memakan masa.

4. Rawatan haba

Setelah proses pemutus selesai, bahagian keluli menjalani rawatan haba Untuk meningkatkan sifat mekanikal mereka, seperti kekuatan dan ketangguhan. Ini amat penting untuk bahagian dok yang akan dikenakan beban berat dan persekitaran yang menghakis.

4.1 Penyepuhlindapan

Penyepuhlindapan adalah proses rawatan haba di mana keluli dipanaskan ke suhu tertentu dan kemudian disejukkan perlahan -lahan. Ini membantu melegakan tekanan dalaman dan meningkatkan kemuluran dan ketangguhan keluli, menjadikannya kurang cenderung untuk retak di bawah ketegangan.

Faedah penyepuhlindapan : Ia meningkatkan konsistensi keseluruhan bahan, memastikan bahawa keluli tetap sukar dan berdaya tahan dari masa ke masa. Keluli annealed lebih lentur dan lebih baik dapat menahan tegasan dinamik yang ditemui dalam persekitaran laut.

4.2 pelindapkejutan dan pembajaan

Untuk bahagian yang memerlukan kekuatan tinggi, pelindapkejutan dan pembiakan bekerja.

Pelindapkejutan melibatkan dengan cepat menyejukkan keluli dengan merendamnya di dalam air atau minyak. Ini meningkatkan kekerasan keluli tetapi juga boleh menjadikannya lebih rapuh.

Pembiakan dilakukan selepas pelindapkejutan. Keluli dipanaskan ke suhu yang lebih rendah dan kemudian perlahan -lahan disejukkan. Proses ini membantu mengurangkan kelembutan yang disebabkan oleh pelindapkejutan sambil mengekalkan kekuatan tinggi keluli.

5. Pemesinan dan penamat

Selepas proses pemutus dan rawatan haba, bahagian dok marin menjalani pemesinan dan penamat untuk memperbaiki bentuk dan kualiti permukaan mereka.

5.1 Pemesinan Precision

Pemesinan CNC biasanya digunakan untuk membentuk bahagian keluli dengan tepat. Ini memastikan bahawa semua bahagian memenuhi spesifikasi dan toleransi yang tepat. Ia juga menghilangkan sebarang ketidaksempurnaan permukaan yang mungkin diperkenalkan semasa pemutus.

Geometri kompleks : Untuk bahagian -bahagian yang mempunyai bentuk atau ciri -ciri yang rumit yang sukar dicapai melalui pemutus sahaja, pemesinan ketepatan digunakan untuk memastikan produk akhir memenuhi keperluan reka bentuk.

5.2 Rawatan permukaan

Selepas pemesinan, bahagian sering mengalami rawatan permukaan Untuk meningkatkan lagi ketahanan, penampilan, dan penentangan terhadap kakisan.

Tembakan letupan : Bahagian keluli boleh ditembak diletupkan untuk mengeluarkan apa -apa pasir sisa atau bahan acuan, mewujudkan permukaan yang lebih lancar. Ini juga meningkatkan lekatan salutan pelindung.

Lapisan dan cat : Cat gred marin dan salutan pelindung digunakan untuk mencegah kakisan. Lapisan ini direka untuk menahan pendedahan kepada air masin, radiasi UV, dan keadaan yang keras.

6. Kawalan dan Pemeriksaan Kualiti

Untuk memastikan bahawa setiap bahagian keluli pemutus marin memenuhi piawaian yang diperlukan, kawalan kualiti dan pemeriksaan dijalankan sepanjang proses pembuatan.

6.1 Ujian tidak merosakkan (NDT)

Kaedah ujian yang tidak merosakkan seperti Ujian ultrasonik , Ujian Radiografi , dan Pemeriksaan zarah magnet digunakan untuk mengesan sebarang kecacatan dalaman atau permukaan di bahagian keluli.

Ujian ultrasonik : Teknik ini menggunakan gelombang bunyi untuk mengesan retak atau lompang dalam keluli.

Ujian Radiografi : Sinar-X atau sinar gamma digunakan untuk memeriksa struktur dalaman bahagian keluli.

Pemeriksaan zarah magnet : Kaedah ini digunakan untuk mengesan keretakan permukaan dengan menggunakan medan magnet dan memerhatikan corak fluks magnet.

6.2 Ujian Tegangan dan Impak

Ujian mekanikal dijalankan untuk menentukan kekuatan tegangan dan rintangan kesan keluli.

Ujian tegangan : Ini mengukur daya yang diperlukan untuk menarik keluli sehingga ia pecah. Hasilnya menunjukkan kekuatan keluli.

Ujian kesan : Ujian kesan Charpy mengukur keupayaan bahan untuk menyerap tenaga apabila tertakluk kepada daya berimpak tinggi.

6.3 Pemeriksaan Dimensi

Akhirnya, setiap bahagian tertakluk kepada Pemeriksaan dimensi untuk memastikan ia memenuhi spesifikasi yang diperlukan. Alat pengukur lanjutan seperti Menyelaras Mesin Pengukuran (CMMS) digunakan untuk mengukur dimensi bahagian keluli dengan ketepatan yang melampau.

Bahasa

Bahasa

FT CASTING

FT CASTING