Perkhidmatan dan proses jaminan kualiti kami memastikan kebolehpercayaan produk kami dan kepuasan anda.

1. Kekuatan dan Ketahanan Struktur:

Keretapi bahagian keluli tuang , seperti casis, roda, gandar dan gandingan kereta api, direka bentuk untuk menangani tekanan dan keletihan yang ketara daripada beban dan pergerakan berterusan yang berkaitan dengan pengangkutan kereta api. Keluli, terutamanya keluli tuangan berkekuatan tinggi, digunakan di kawasan kritikal di mana kegagalan boleh membawa kepada kemalangan besar, seperti bahagian bawah gerabak dan rangka kereta api. Proses tuangan membolehkan pengeluar menghasilkan bahagian yang bukan sahaja kuat tetapi juga mempunyai tahap keliatan yang tinggi, memastikan ia kekal utuh di bawah kuasa perjalanan berkelajuan tinggi dan beban berat. Bahagian ini tertakluk kepada getaran berterusan, pengagihan berat, dan kitaran haba, terutamanya dalam kereta api jarak jauh atau sistem rel berkelajuan tinggi. Keupayaan menuang bahagian keluli untuk menahan keadaan yang mencabar ini tanpa kegagalan adalah penting untuk memastikan operasi kereta api yang selamat. Tambahan pula, ketahanan komponen ini mengurangkan keperluan penggantian yang kerap, yang meningkatkan keselamatan operasi keseluruhan sistem kereta api dengan meminimumkan risiko kegagalan bahagian yang tidak dijangka yang boleh menyebabkan kemalangan.

2.Getaran dan Rintangan Kesan:

Daya getaran dan hentaman berterusan yang dialami oleh kereta api—terutama pada kelajuan tinggi—adalah beberapa keadaan yang paling mencabar untuk menahan komponen rel. Bahagian keluli tuangan kereta api, seperti roda, gandar dan bingkai bogie, direka bentuk khusus untuk menyerap dan menahan getaran ini. Sebagai contoh, bahagian keluli dalam sistem penggantungan kereta api mesti mengendalikan hentakan daripada landasan yang tidak rata, sambungan rel dan brek mengejut. Keluli tuangan berkualiti tinggi membolehkan pembuatan komponen yang cukup kuat untuk menahan keretakan atau melengkung di bawah tekanan sedemikian. Apabila kereta api bergerak di atas rupa bumi yang kasar atau menemui benjolan, bahagian keluli menyerap dan menghilangkan tenaga yang dihasilkan oleh kejutan ini. Keupayaan untuk menahan hentaman dan getaran ini menghalang perkembangan keretakan atau ubah bentuk yang boleh melemahkan integriti struktur kereta api. Tanpa bahan yang boleh dipercayai ini, kereta api boleh berisiko tergelincir atau rosak secara tiba-tiba, membawa kepada keadaan tidak selamat untuk penumpang dan anak kapal. Rintangan tinggi terhadap hentaman dan getaran yang ditawarkan oleh bahagian tuangan keluli secara langsung meningkatkan keselamatan kereta api dengan meminimumkan kemungkinan kemalangan yang disebabkan oleh kegagalan komponen.

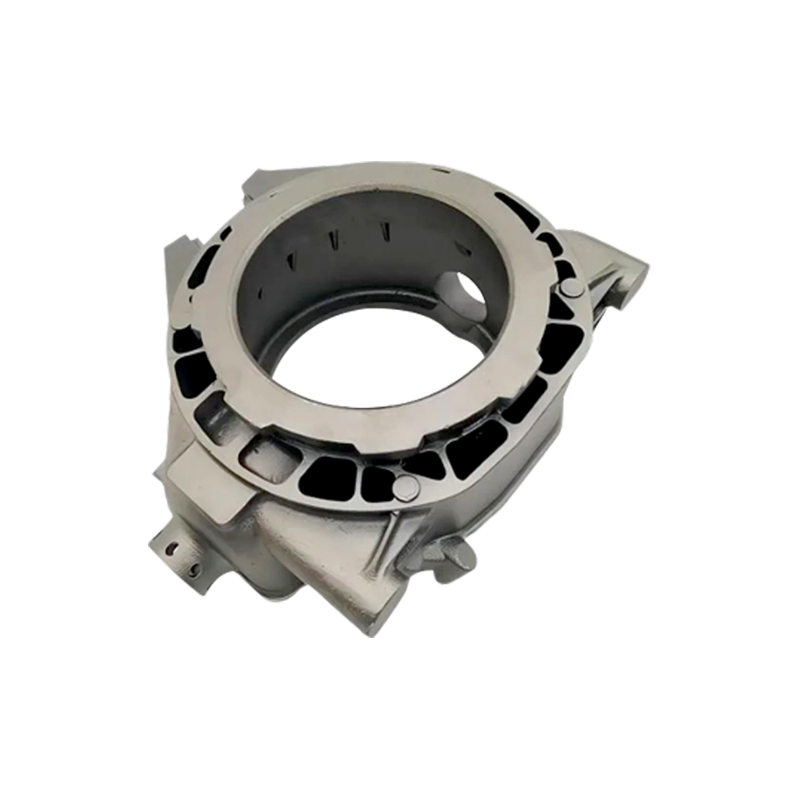

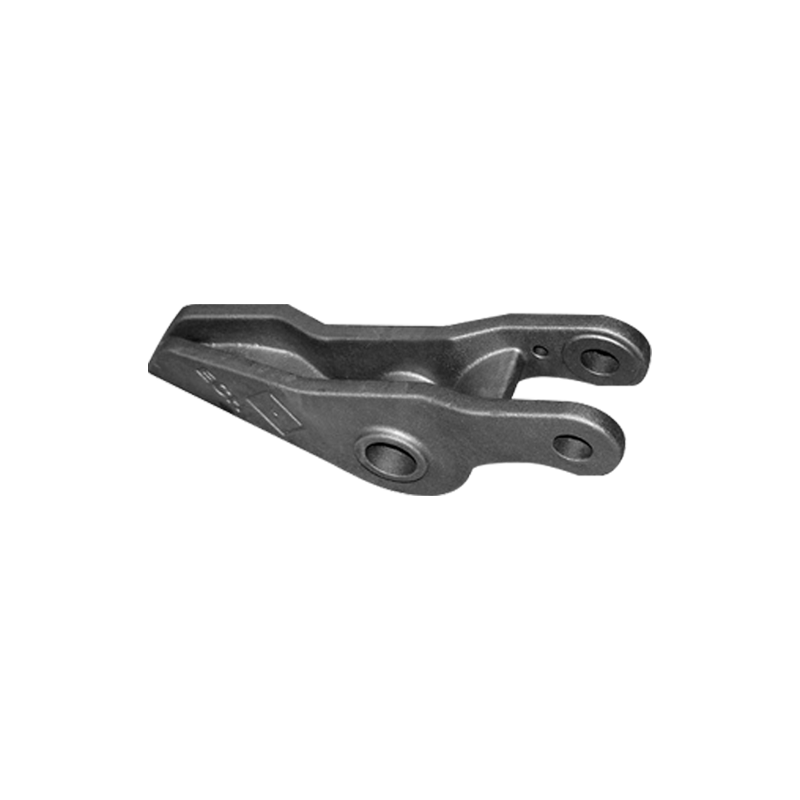

3. Ketepatan dan Kesesuaian:

Salah satu kelebihan yang paling ketara dalam tuangan keluli dalam pembuatan bahagian kereta api ialah keupayaannya untuk menghasilkan komponen berketepatan tinggi yang sesuai bersama dengan sempurna. Untuk sistem kritikal keselamatan seperti brek, pemasangan roda dan komponen penggantungan, pemasangan yang tepat adalah penting untuk memastikan berfungsi dengan betul. Salah jajaran atau sedikit variasi dalam dimensi bahagian boleh menyebabkan kegagalan atau ketidakcekapan dalam operasi kereta api, seperti haus tidak sekata pada brek atau pergerakan roda yang tidak teratur. Proses tuangan membolehkan pengeluar mencipta komponen dengan tahap ketepatan yang tinggi, yang membantu memastikan setiap bahagian sesuai dengan tepat ke dalam ruang yang ditetapkan. Sebagai contoh, ketepatan proses tuangan memastikan roda kereta api sesuai dengan gandarnya, yang penting untuk mengelakkan salah jajaran yang boleh menyebabkan tergelincir. Begitu juga, bahagian gandingan yang menyambungkan berbilang gerabak juga dibuang dengan fokus pada ukuran yang tepat, memastikan sambungan selamat. Ketepatan komponen ini juga memainkan peranan dalam kelancaran operasi kereta api, mengurangkan risiko yang berkaitan dengan geseran, pembentukan haba dan haus yang boleh menjejaskan keselamatan. Dengan cara ini, keupayaan tuangan keluli untuk menghasilkan bahagian yang sesuai dengan tepat dikaitkan secara langsung dengan keselamatan, berfungsi dengan cekap bagi keseluruhan kereta api.

4. Rintangan Kakisan:

Kereta api sering terdedah kepada keadaan cuaca yang teruk, lembapan dan bahan menghakis lain, menjadikannya penting untuk komponennya tahan terhadap kakisan. Bahagian keluli tuangan yang digunakan dalam kereta api, seperti roda, gandar dan komponen brek, direka bentuk dengan salutan termaju atau diperbuat daripada aloi tahan kakisan. Rintangan terhadap kakisan ini penting untuk mengekalkan integriti struktur bahagian dari masa ke masa. Tanpa perlindungan kakisan, bahagian boleh menjadi lemah, membawa kepada penurunan prestasi dan peningkatan risiko kegagalan. Contohnya, komponen brek yang terhakis boleh menyebabkan kecekapan brek berkurangan, meningkatkan jarak berhenti dan berpotensi menyebabkan kemalangan. Begitu juga, bahagian kritikal seperti gandingan dan pengikat rel mesti menahan karat dan kakisan untuk memastikan ia mengekalkan kekuatan dan fungsinya, walaupun terdedah kepada kelembapan, garam dan bahan kimia yang terdapat pada trek atau dalam persekitaran. Ketahanan dan ketahanan bahagian keluli tuangan tahan kakisan bermakna lebih sedikit penggantian diperlukan, menyumbang kepada operasi yang lebih selamat dalam jangka panjang. Dengan menghalang kemerosotan komponen kritikal, rintangan kakisan dalam bahagian tuangan keluli secara langsung meningkatkan keselamatan keseluruhan dan jangka hayat kereta api.

5. Kesan pada Sistem Brek:

Sistem brek kereta api adalah salah satu ciri keselamatan yang paling penting, dan komponen sistem ini, seperti cakera brek, kasut dan angkup, selalunya diperbuat daripada keluli tuang. Semasa brek kecemasan atau berhenti biasa, bahagian ini mengalami geseran dan haba yang kuat, yang boleh menyebabkan bahan lain merosot dengan cepat. Walau bagaimanapun, keupayaan keluli untuk menahan suhu tinggi dan menahan haus dalam keadaan yang melampau menjadikannya bahan yang ideal untuk komponen ini. Cakera brek keluli, sebagai contoh, menghilangkan haba dengan berkesan, mengelakkan terlalu panas yang boleh menyebabkan kegagalan brek. Selain itu, kekuatan keluli tuangan memastikan komponen brek kekal utuh dan berkesan, walaupun selepas digunakan berulang kali. Bahagian keluli tuangan berkualiti tinggi memberikan ketahanan yang diperlukan untuk operasi berterusan, mengekalkan kebolehpercayaan sistem brek dari semasa ke semasa. Kebolehpercayaan ini penting untuk memastikan kereta api boleh berhenti dengan segera dan selamat, terutamanya dalam situasi kecemasan. Keberkesanan dan jangka hayat sistem brek kereta api yang dibuat dengan keluli tuangan menyumbang dengan ketara dalam mencegah kemalangan yang disebabkan oleh kerosakan brek.

6. Kecekapan Dipertingkatkan:

Crashworthiness merujuk kepada keupayaan kereta api untuk melindungi penumpangnya sekiranya berlaku perlanggaran. Bahagian keluli tuangan kereta api direka untuk menyerap dan mengagihkan daya hentaman sekiranya berlaku kemalangan, mengurangkan kerosakan pada kereta api dan melindungi penumpang. Keliatan yang wujud dalam keluli membolehkannya berubah bentuk secara terkawal, menghilangkan tenaga daripada perlanggaran dan menghalang kegagalan struktur yang boleh membawa kepada kejadian yang lebih dahsyat. Contohnya, bingkai, penampan dan zon renyuk gerabak kereta api yang diperbuat daripada keluli tuangan direka bentuk untuk menyerap dan mengubah hala tenaga kemalangan. Dengan menyerap tenaga, komponen ini menghalang kuasa yang berlebihan daripada sampai ke penumpang dan anak kapal, meningkatkan peluang untuk terus hidup dan mengurangkan keterukan kecederaan. Tambahan pula, penggunaan keluli di kawasan kritikal kemalangan seperti bahagian hadapan dan belakang kereta api membantu memastikan kereta api kekal utuh dari segi struktur semasa impak. Kelayakan kemalangan ini merupakan aspek asas keselamatan kereta api keseluruhan, kerana ia menyediakan perlindungan semasa perlanggaran atau tergelincir berkelajuan tinggi, memastikan struktur kereta api dapat menahan daya kemalangan tanpa runtuh.

Bahasa

Bahasa

FT CASTING

FT CASTING