Perkhidmatan dan proses jaminan kualiti kami memastikan kebolehpercayaan produk kami dan kepuasan anda.

1. Sifat Bahan Unggul

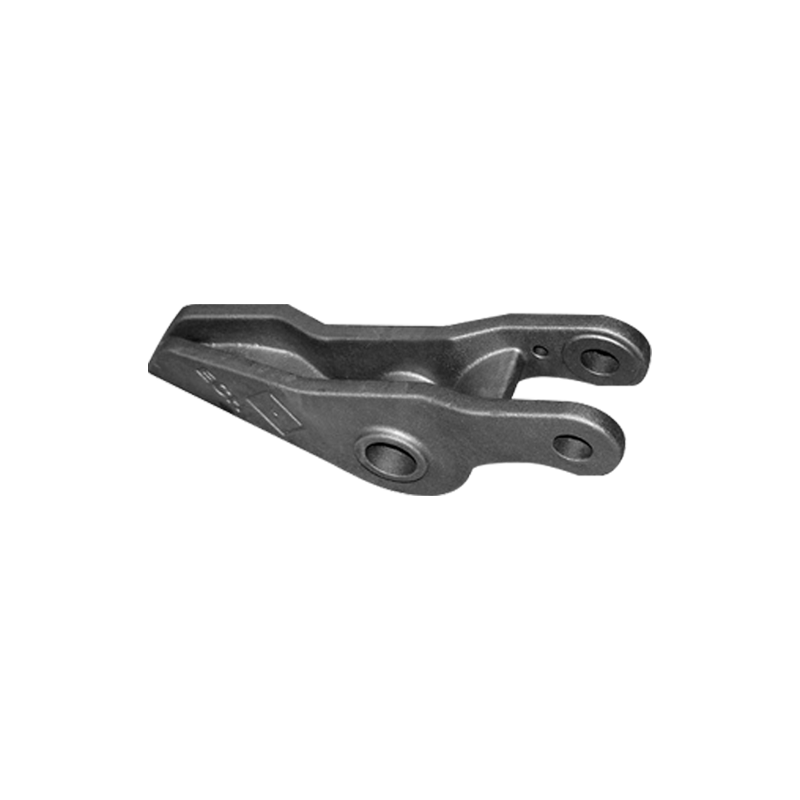

Tuangan keluli digemari untuk menghasilkan aci penyambung kerana ia membenarkan penggunaan bahan berkualiti tinggi dan berprestasi tinggi yang menawarkan sifat mekanikal yang luar biasa. Melalui tuangan, pengeluar boleh memilih daripada pelbagai jenis keluli aloi yang disesuaikan secara khusus untuk memenuhi permintaan aplikasi yang tepat. Aloi ini boleh termasuk unsur-unsur seperti karbon, kromium, molibdenum, dan vanadium, yang meningkatkan kekuatan, kekerasan dan ketahanan bahan terhadap haba dan haus. Dengan menggunakan bahan termaju ini, tuangan keluli dengan ketara meningkatkan kekuatan tegangan dan keliatan aci penyambung, yang penting untuk mengendalikan tegasan dan daya yang dikenakan semasa operasi.

Proses penuangan itu sendiri membolehkan kawalan tepat ke atas komposisi dan kadar penyejukan keluli, yang secara langsung memberi kesan kepada struktur mikro bahan. Ini bermakna pengeluar boleh memperhalusi sifat seperti struktur butiran dan kekerasan untuk memastikan aci boleh menahan beban yang tinggi dan tekanan mekanikal tanpa kegagalan. Selain itu, struktur homogen keluli tuang mengurangkan risiko kecacatan dalaman, seperti lompang atau titik lemah, yang biasa berlaku dalam kaedah pembuatan lain seperti penempaan atau pemesinan. Akibatnya, tuangan keluli menghasilkan aci penyambung dengan sifat bahan yang unggul, memastikan ia mempunyai kekuatan dan ketahanan untuk bertahan dalam aplikasi berprestasi tinggi.

2. Peningkatan Integriti Struktur

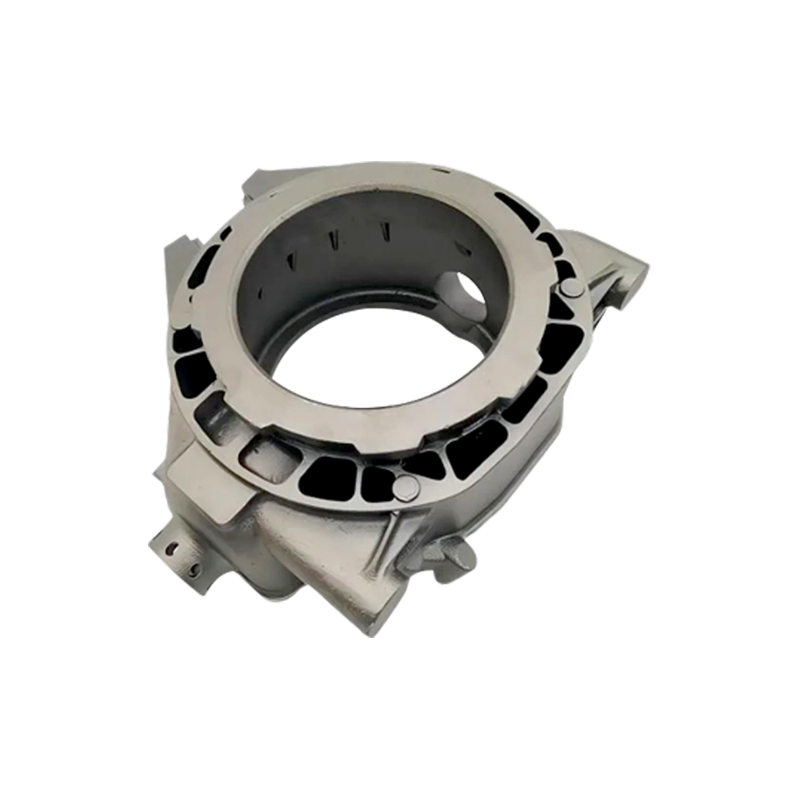

Salah satu faedah yang menonjol dari Tuangan Keluli Aci penyambung ialah keupayaan untuk mencipta bahagian dengan integriti struktur yang dipertingkatkan. Tidak seperti kaedah pembuatan lain, seperti penempaan atau pemesinan, tuangan keluli membolehkan penciptaan geometri dan bentuk yang kompleks tanpa memerlukan kimpalan atau jahitan tambahan. Ini bermakna struktur aci adalah berterusan dan seragam, tanpa titik lemah yang boleh terdedah kepada kegagalan di bawah tekanan. Dalam reka bentuk kimpalan atau bolted, sambungan dan kimpalan adalah titik kegagalan yang berpotensi di mana tekanan boleh menumpukan, membawa kepada keretakan atau patah dari semasa ke semasa. Walau bagaimanapun, dalam aci tuang keluli, bahan pepejal di seluruh bahagiannya disepadukan dengan baik, yang dengan ketara mengurangkan kemungkinan kecacatan struktur.

Proses penuangan itu sendiri boleh dioptimumkan untuk memastikan keliangan minimum atau kemasukan kekotoran dalam bahan. Kecacatan ini boleh berfungsi sebagai titik permulaan untuk keretakan atau kelemahan, terutamanya dalam persekitaran tekanan tinggi. Tuangan keluli meminimumkan risiko ini dengan membenarkan proses penyejukan yang lebih terkawal yang membantu menghapuskan ketidaksempurnaan tersebut. Selain itu, acuan tuangan boleh direka bentuk dengan tepat untuk menampung geometri dan keperluan prestasi aci tertentu, memastikan ia dihasilkan pada standard tertinggi yang mungkin. Ini menghasilkan aci penyambung yang jauh lebih kuat, lebih dipercayai dan lebih sesuai untuk dilakukan dalam keadaan operasi yang mencabar.

3. Ketahanan Keletihan

Dalam banyak aplikasi perindustrian, aci penyambung tertakluk kepada beban kitaran, di mana ia sentiasa terdedah kepada pelbagai tahap tekanan dan terikan. Lama kelamaan, pemuatan berulang ini boleh menyebabkan bahan retak atau gagal akibat keletihan. Tuangan keluli amat berfaedah dalam konteks ini kerana ia menghasilkan aci penyambung dengan rintangan lesu yang unggul. Proses tuangan membolehkan pengagihan bahan seragam, yang membantu mengelakkan bintik-bintik lemah yang boleh menyebabkan kegagalan pramatang di bawah tekanan berulang.

Struktur mikro keluli tuang boleh direka bentuk untuk meningkatkan keupayaannya untuk menentang penyebaran retak, faktor utama kegagalan keletihan. Dengan menggabungkan unsur mengaloi seperti nikel atau molibdenum, pengeluar boleh meningkatkan keliatan bahan dan keupayaannya untuk menahan tekanan dinamik. Sifat berterusan keluli tuang memastikan aci kekal kukuh walaupun selepas berjuta-juta kitaran beban. Dalam aplikasi seperti alur pacuan automotif, enjin turbin atau jentera perindustrian, di mana aci penyambung sering menahan daya tork dan putaran yang berterusan, rintangan keletihan yang disediakan oleh tuangan keluli adalah penting. Ia memastikan bahawa aci akan mengekalkan prestasi dan kebolehpercayaannya dalam tempoh yang panjang, mengurangkan keperluan untuk penggantian atau penyelenggaraan yang kerap.

4. Rintangan Haus yang Dipertingkatkan

Aci penyambung sering terdedah kepada daya melelas, terutamanya dalam aplikasi di mana ia sentiasa bersentuhan dengan komponen mekanikal lain seperti galas, gear atau sesendal. Tuangan keluli dengan ketara meningkatkan rintangan haus aci ini, menjadikannya lebih lengkap untuk mengendalikan daya geseran yang mereka hadapi semasa operasi. Tidak seperti bahan yang mungkin haus atau kehilangan kekuatan dari semasa ke semasa, tuangan keluli boleh dibuat daripada aloi karbon tinggi yang sememangnya lebih keras dan lebih tahan haus.

Selain memilih aloi yang sesuai, pengilang boleh menggunakan rawatan permukaan seperti pengkarburan atau pengerasan aruhan untuk meningkatkan lagi rintangan haus. Karburisasi melibatkan pengenalan karbon ke permukaan keluli, membentuk lapisan luar yang keras dan tahan haus sambil mengekalkan teras yang lebih keras dan mulur. Pengerasan aruhan, sebaliknya, menggunakan arus elektrik frekuensi tinggi untuk memanaskan dengan cepat dan kemudian menyejukkan bahagian tertentu aci, menghasilkan permukaan yang keras dan tahan haus. Rawatan ini meningkatkan jangka hayat aci penyambung dengan mengurangkan kadar kemerosotan permukaan, yang amat penting dalam jentera tugas berat, peralatan perlombongan dan sistem pembuatan, di mana haus yang berlebihan boleh menyebabkan kegagalan dan masa henti yang mahal.

5. Ketahanan Kakisan dan Kerosakan Alam Sekitar

Selain tekanan mekanikal yang mereka hadapi, aci penyambung sering terdedah kepada keadaan persekitaran yang teruk, seperti lembapan, bahan kimia atau suhu yang melampau. Dari masa ke masa, faktor persekitaran ini boleh menyebabkan kakisan, yang melemahkan aci dan menjejaskan integriti strukturnya. Tuangan keluli memberikan kelebihan yang ketara dalam bidang ini dengan membenarkan pengeluar memilih aloi yang menawarkan ketahanan yang sangat baik terhadap kakisan. Keluli tahan karat, sebagai contoh, ialah pilihan bahan biasa untuk aci penyambung tuangan keluli, kerana ia membentuk lapisan oksida pelindung pada permukaan yang menahan kakisan daripada kelembapan, bahan kimia dan air masin.

Proses tuangan membolehkan pemasukan unsur tahan kakisan seperti kromium atau nikel, yang meningkatkan keupayaan bahan untuk menahan persekitaran yang agresif. Untuk aplikasi dalam persekitaran marin, loji kimia atau industri lain di mana kakisan merupakan kebimbangan yang ketara, keupayaan untuk menghasilkan aci penyambung yang tahan terhadap karat dan degradasi adalah penting. Tuangan keluli memastikan aci dapat mengekalkan kekuatan dan fungsinya walaupun terdedah kepada unsur menghakis, mengurangkan keperluan penggantian yang kerap dan meminimumkan risiko kegagalan yang disebabkan oleh kerosakan alam sekitar.

6. Kepelbagaian dalam Reka Bentuk

Tuangan keluli menawarkan fleksibiliti yang tiada tandingan apabila mereka bentuk aci penyambung dengan geometri kompleks atau ciri prestasi khusus. Tidak seperti aci palsu atau dimesin, yang mungkin memerlukan beberapa langkah atau penambahan bahagian untuk mencapai bentuk yang diingini, tuangan keluli membolehkan penciptaan aci penyambung dengan laluan dalaman yang rumit, alur atau ciri lain secara langsung dalam proses tuangan. Keupayaan ini mengurangkan keperluan untuk pemesinan atau pemasangan tambahan, menjimatkan masa dan kos.

Contohnya, aci penyambung yang digunakan dalam enjin atau turbin berprestasi tinggi mungkin perlu memasukkan ciri unik seperti alur kekunci, spline atau saluran bendalir. Tuangan keluli membolehkan pengeluar menyepadukan ciri ini ke dalam aci itu sendiri, memastikan reka bentuk yang lebih lancar dan cekap. Selain itu, keupayaan untuk mengawal proses penyejukan semasa tuangan membolehkan penciptaan struktur mikro tertentu dalam bahagian aci yang berbeza, mengoptimumkan kekuatan, kemuluran atau kekerasan bahan di tempat yang paling diperlukan. Fleksibiliti reka bentuk ini menjadikan tuangan keluli sesuai untuk aplikasi yang memerlukan aci yang direka khas untuk memenuhi prestasi tertentu atau kekangan ruang, menawarkan penyelesaian yang berkesan untuk industri daripada automotif dan aeroangkasa kepada jentera berat dan penjanaan kuasa.

Bahasa

Bahasa

FT CASTING

FT CASTING