Perkhidmatan dan proses jaminan kualiti kami memastikan kebolehpercayaan produk kami dan kepuasan anda.

1. Pengoptimuman Reka Bentuk

Pengimbangan pendesak bermula pada peringkat reka bentuk. Pada peringkat ini, jurutera mereka bentuk geometri pendesak dengan teliti untuk memastikan berat bilah dan hab diagihkan secara sama rata. Simetri dalam reka bentuk adalah kunci kerana sebarang ketidakseimbangan boleh menyebabkan getaran, kehausan yang berlebihan, malah mengurangkan kecekapan apabila pendesak berputar pada kelajuan tinggi. Untuk mengelakkan masalah ini, alat reka bentuk bantuan komputer (CAD) dan perisian dinamik bendalir pengiraan (CFD) sering digunakan untuk mensimulasikan ciri aliran pendesak untuk mengenal pasti masalah pengimbangan yang mungkin berlaku terlebih dahulu.

Pengoptimuman reka bentuk bukan sahaja memfokuskan pada ketebalan dan sudut bilah, tetapi juga memastikan saiz dan struktur keseluruhan Casting Pendesak Berkelajuan Tinggi boleh menahan daya emparan pada kelajuan tinggi. Alat simulasi juga boleh meramalkan kelakuan pendesak apabila tertakluk kepada daya, membolehkan jurutera mengoptimumkan reka bentuk sebelum pengeluaran dan mengurangkan berlakunya masalah pengimbangan. Di samping itu, pengagihan bahan, titik kepekatan tegasan, ciri aerodinamik, dan lain-lain pendesak akan menjejaskan keseimbangan, jadi semua faktor ini mesti dipertimbangkan dalam proses reka bentuk.

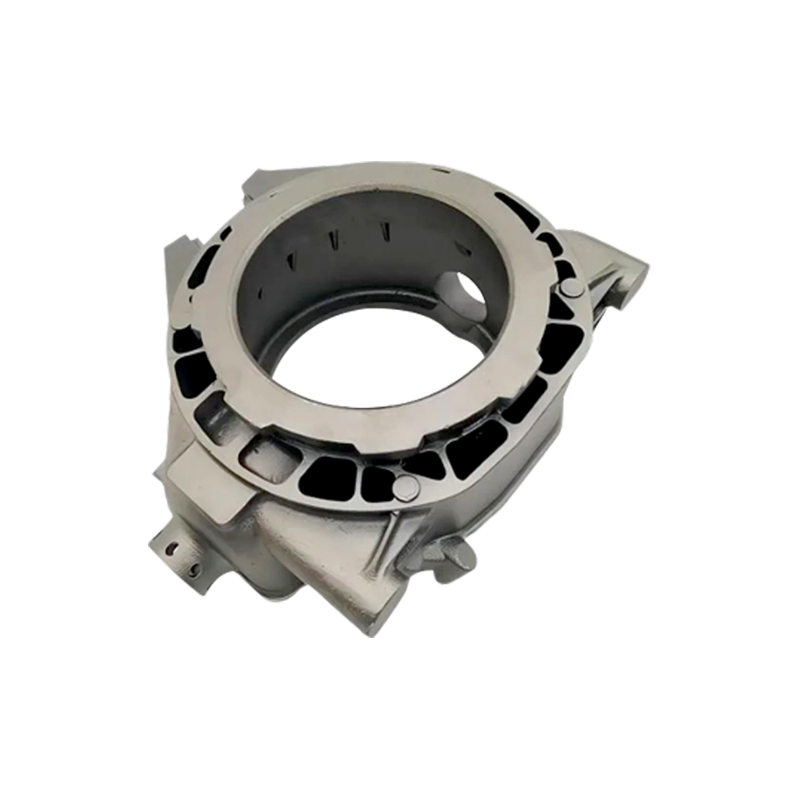

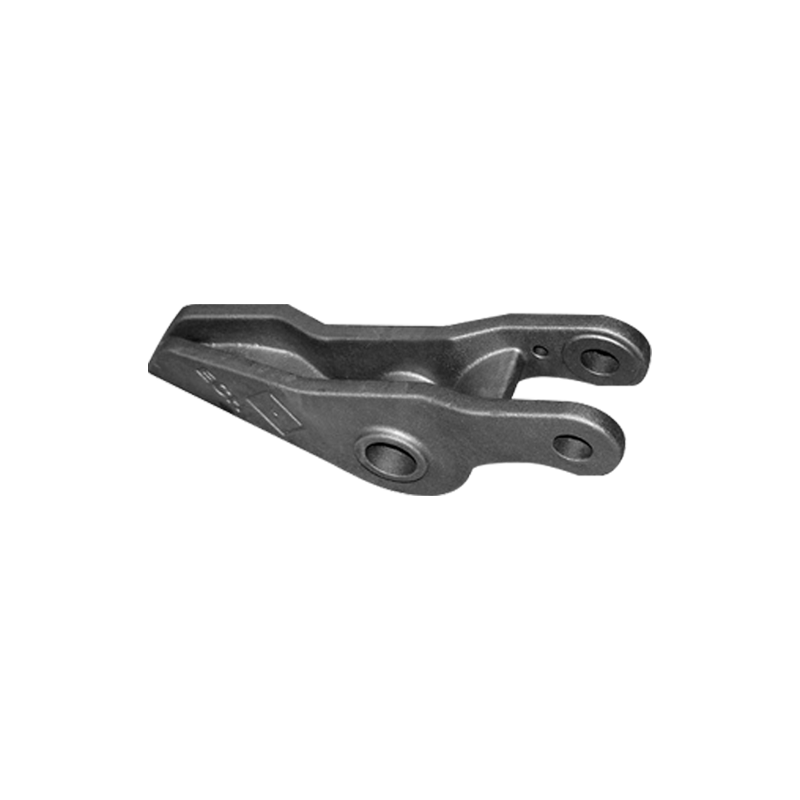

2. Proses Tuangan Ketepatan

Selepas reka bentuk selesai, proses pemutus menjadi pautan utama untuk memastikan keseimbangan. Biasanya, pendesak diperbuat daripada aloi atau keluli berkekuatan tinggi, yang mesti diagihkan secara sama rata semasa proses pemutus. Sebarang ketidakkonsistenan dalam aliran bahan atau kadar penyejukan boleh menyebabkan pengecutan atau perubahan ketumpatan tidak sekata, yang boleh menyebabkan ketidakseimbangan. Untuk mengelakkan ini, teknik tuangan yang biasa digunakan termasuk tuangan ketepatan (seperti tuangan pelaburan) atau tuangan pasir, yang mengawal suhu dan aliran bahan dengan ketat.

Semasa penuangan, acuan mesti direka bentuk untuk memastikan bahan boleh sejuk secara sekata. Saluran penyejukan dan langkah kawalan haba dalam acuan akan dioptimumkan untuk memastikan kadar penyejukan yang konsisten pada permukaan dan dalam tuangan. Ketekalan kadar penyejukan adalah kritikal kerana penyejukan yang tidak sekata boleh menyebabkan titik kepekatan tegasan terbentuk di dalam bahan, yang seterusnya menjejaskan keseimbangan keseluruhan pendesak.

3. Pemesinan seterusnya

Selepas tuangan, pendesak perlu dimesin untuk memastikan ketepatan bentuk dan ketekalan kualitinya. Pada masa ini, mesin CNC biasanya digunakan untuk pemesinan untuk mengeluarkan bahan berlebihan dan memastikan saiz dan bentuk pendesak memenuhi keperluan reka bentuk. Peringkat pemesinan adalah kritikal kerana sisihan geometri yang kecil sekalipun boleh menyebabkan pendesak kehilangan keseimbangan apabila berputar pada kelajuan tinggi.

Semasa proses ini, setiap komponen pendesak dimesin dengan teliti, termasuk pemangkasan bilah dan pengisaran tepat hab. Ini bukan sahaja untuk estetika, tetapi juga untuk memastikan pengedaran jisim pendesak yang konsisten dan mengelakkan masalah pengimbangan yang disebabkan oleh ketidaksamaan semasa penuangan atau penyejukan. Matlamat peringkat pemesinan adalah untuk mendapatkan setiap bahagian pendesak kepada berat dan bentuk yang diingini untuk mengelakkan berat condong atau asimetri struktur.

4. Ujian pengimbangan dinamik

Selepas pemesinan, pendesak perlu seimbang secara dinamik untuk mengesan dan membetulkan sebarang ketidakseimbangan sisa. Pengimbangan dinamik dilakukan dengan memutar pendesak pada kelajuan tinggi dan menggunakan peranti pengimbangan khusus untuk mengesan getarannya. Getaran biasanya disebabkan oleh pengagihan jisim yang tidak sekata, dan peranti pengimbang boleh mengesan kawasan yang tidak seimbang dengan tepat.

Semasa ujian, jika ketidakseimbangan didapati, juruteknik boleh membuat pelarasan dengan mengeluarkan bahan pada bahagian pendesak yang lebih berat atau menambah pemberat imbangan pada bahagian yang lebih ringan. Langkah ini penting untuk memastikan pendesak berjalan lancar pada kelajuan tinggi, terutamanya dalam peralatan industri yang perlu berjalan untuk jangka masa yang lama. Mengurangkan getaran bukan sahaja memanjangkan hayat perkhidmatan pendesak, tetapi juga meningkatkan kecekapan peralatan dan mengurangkan kehilangan tenaga akibat getaran.

5. Ujian tidak merosakkan (NDT)

Teknik ujian tidak merosakkan (seperti ujian X-ray atau ujian ultrasonik) juga merupakan cara penting untuk memastikan keseimbangan semasa pengeluaran. Kaedah pemeriksaan ini boleh mengenal pasti kecacatan dalaman dalam bahan, seperti liang, retak, atau masalah lain yang boleh menyebabkan pengagihan jisim tidak sekata, tanpa memusnahkan pendesak. Oleh kerana kecacatan dalaman ini selalunya tidak dapat dilihat dengan mata kasar, ia boleh menyebabkan masalah pengimbangan yang serius apabila pendesak berputar pada kelajuan tinggi jika tidak dirawat tepat pada masanya.

Melalui ujian tidak merosakkan, masalah yang berpotensi boleh ditemui pada peringkat awal selepas pemutus dan diperbetulkan sebelum masalah menjadi serius. Teknologi ini membantu pengeluar memastikan setiap pendesak adalah berstruktur kukuh dan mempunyai pengagihan bahan yang sekata, dengan itu mengurangkan berlakunya masalah pengimbangan. Ini bukan sahaja meningkatkan kualiti produk, tetapi juga mengurangkan kos pembaikan dan penggantian seterusnya.

Bahasa

Bahasa

FT CASTING

FT CASTING