Perkhidmatan dan proses jaminan kualiti kami memastikan kebolehpercayaan produk kami dan kepuasan anda.

1. Penyediaan Bahan

Langkah pertama dalam pembuatan Aci Lengan Keluli Tuang adalah untuk memilih keluli yang betul. Pilihan keluli adalah penting untuk prestasi tuangan akhir. Keluli karbon, keluli aloi atau keluli khas biasanya digunakan, yang mempunyai sifat mekanikal yang sangat baik dan rintangan kakisan. Keluli karbon mempunyai kekuatan dan kekerasan yang tinggi, yang sesuai untuk bahagian pembuatan yang perlu menahan beban yang besar; keluli aloi meningkatkan lagi rintangan haus, rintangan kakisan dan keliatan bahan dengan menambahkan unsur lain (seperti kromium, nikel, dan molibdenum). Pemilihan bahan bukan sahaja berdasarkan kos, tetapi juga pada keadaan penggunaan produk, sifat mekanikal yang diperlukan dan keperluan persekitaran.

Selepas bahan disediakan, ia biasanya cair. Pencairan adalah proses yang sangat kritikal. Keluli perlu dipanaskan pada takat leburnya (biasanya antara 1370°C dan 1530°C) sehingga ia cair sepenuhnya. Untuk memastikan prestasi keluli adalah optimum, komposisi kimia perlu diselaraskan semasa proses lebur. Dengan menambah unsur pengaloian tertentu, ketahanan, rintangan kakisan dan rintangan suhu tinggi keluli boleh dipertingkatkan. Prarawatan ini secara langsung menjejaskan kualiti produk akhir dan memastikan proses penuangan seterusnya dapat diteruskan dengan lancar.

2. Reka Bentuk dan Pembuatan Acuan

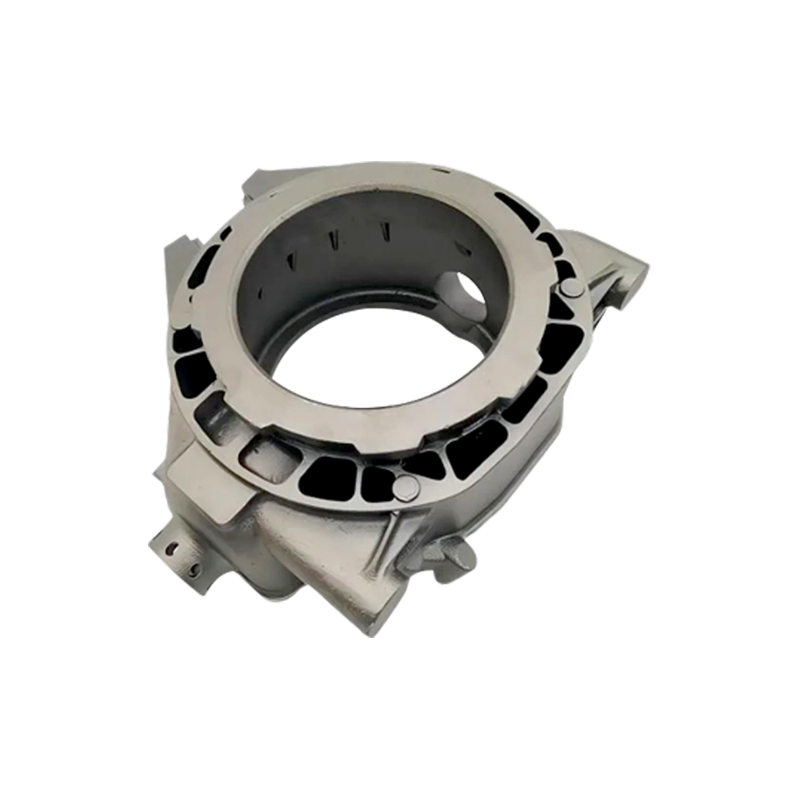

Reka bentuk acuan adalah langkah yang sangat kritikal dalam pembuatan Aci Lengan Keluli Tuang. Kualiti dan reka bentuk acuan secara langsung menentukan bentuk akhir dan prestasi tuangan. Acuan biasanya dibahagikan kepada acuan pasir pakai buang dan acuan logam boleh guna semula. Tuangan pasir biasanya digunakan untuk membuat tuangan dengan bentuk yang kompleks atau saiz yang besar, manakala tuangan acuan logam sesuai untuk menghasilkan bahagian yang agak mudah dengan keperluan ketepatan yang tinggi.

Semasa mereka bentuk acuan, faktor seperti kadar pengecutan, kadar penyejukan dan kecairan bahan tuangan perlu dipertimbangkan untuk memastikan tuangan tidak akan mengalami kecacatan seperti retak dan liang semasa proses penyejukan. Pada masa yang sama, reka bentuk saiz acuan harus mempertimbangkan sepenuhnya perubahan volum keluli semasa penyejukan untuk mengelakkan tekanan yang tidak perlu. Biasanya, pereka bentuk menggunakan perisian reka bentuk bantuan komputer (CAD) untuk mereka bentuk acuan dengan tepat dan meramalkan masalah yang berpotensi dengan mensimulasikan proses penuangan. Pada akhirnya, acuan yang dihasilkan bukan sahaja mesti memenuhi keperluan saiz, tetapi juga mempunyai kekuatan yang mencukupi dan rintangan suhu tinggi untuk menghadapi proses penyerapan keluli cair.

3. Mencair dan Menuang

Pencairan ialah langkah kritikal dalam proses pembuatan Aci Lengan Keluli Tuang, yang menentukan komposisi kimia dan sifat bahan tuangan akhir. Dalam proses ini, keluli dipanaskan kepada keadaan cair sepenuhnya, biasanya pada suhu antara 1370°C dan 1530°C. Semasa lebur, suhu dan komposisi keluli perlu sentiasa dipantau untuk memastikan kualiti keluli cecair memenuhi keperluan yang diharapkan. Untuk tuangan berprestasi tinggi, rawatan penapisan biasanya dilakukan untuk menghilangkan kekotoran dalam keluli dan meningkatkan ketulenan bahan.

Selepas keluli cair sepenuhnya, ia dituangkan ke dalam acuan. Proses menuang memerlukan penjagaan khas, dan kelajuan menuang, tekanan dan suhu mesti dikawal dengan ketat untuk mengelakkan buih atau kecacatan lain dalam keluli cecair semasa proses menuang. Faurin moden sering menggunakan peralatan automatik untuk melengkapkan proses ini untuk memastikan ketepatan dan konsistensi. Selepas menuang, keluli cecair mula menyejuk dan memejal, secara beransur-ansur membentuk bentuk tuangan. Proses ini memerlukan pengendali mempunyai pengalaman yang luas untuk memastikan tiada liang, retak atau kecacatan tuangan lain dijana semasa proses penuangan dan penyejukan.

4. Penyejukan dan pemejalan

Selepas keluli cecair disuntik ke dalam acuan, proses penyejukan adalah pautan utama dalam pembentukan tuangan. Semasa proses penyejukan, keluli secara beransur-ansur memejal daripada keadaan cecair untuk membentuk bentuk akhir Aci Lengan Keluli Tuang. Kelajuan dan kaedah penyejukan secara langsung mempengaruhi struktur dalaman, saiz butiran dan sifat mekanikal tuangan. Penyejukan terlalu cepat boleh menyebabkan tekanan yang lebih besar di dalam tuangan dan juga menyebabkan keretakan; semasa menyejukkan terlalu perlahan boleh menyebabkan pertumbuhan bijirin dan mengurangkan keliatan bahan. Faundri biasanya mereka bentuk kaedah dan masa penyejukan yang sesuai mengikut saiz, ketebalan dan bahan tuangan yang berbeza.

Semasa proses penyejukan, tuangan akan mengecut secara semula jadi, jadi ini perlu diambil kira semasa mereka bentuk acuan. Teknologi tuangan moden menggunakan teknologi simulasi komputer untuk mengawal proses penyejukan dengan tepat bagi memastikan saiz dan bentuk tuangan memenuhi keperluan reka bentuk. Selepas penyejukan, tuangan dikeluarkan dari acuan. Pada ketika ini, Aci Lengan Keluli Tuangan telah terbentuk pada asasnya, tetapi mungkin masih terdapat sisa pasir, lubang penuangan atau lebihan burr di permukaan, yang memerlukan pemprosesan selanjutnya.

5. Demolding dan rawatan awal

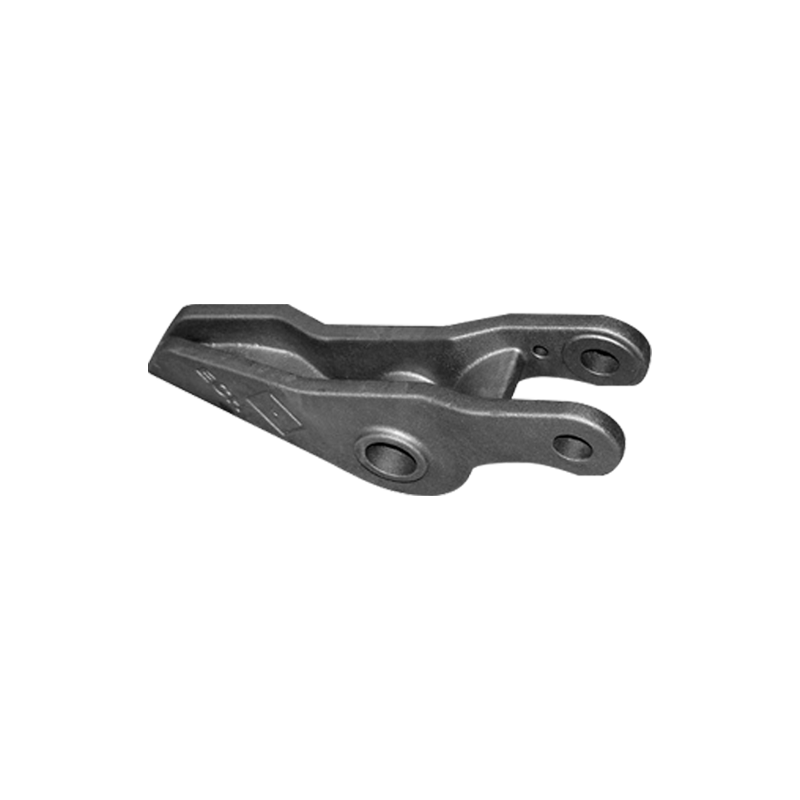

Selepas Aci Lengan Keluli Tuangan disejukkan dan dipadatkan, ia perlu dirobohkan. Demolding ialah proses mengeluarkan tuangan siap dari acuan, sama ada secara mekanikal atau manual. Kaedah demolding berbeza-beza bergantung pada jenis acuan. Untuk tuangan pasir, acuan dimusnahkan semasa pembongkaran, jadi acuan baru diperlukan untuk setiap tuangan. Untuk tuangan acuan logam, acuan boleh digunakan semula, tetapi masih perlu untuk memastikan permukaan tuangan tidak rosak semasa pembongkaran.

Selepas pembongkaran, permukaan tuangan biasanya mempunyai muncung tuang, gerinda logam berlebihan, dan sisa acuan pasir. Untuk mencapai tahap ketepatan yang lebih tinggi dan kemasan permukaan tuangan, pembersihan dan pemprosesan awal diperlukan. Kaedah biasa termasuk menggunakan alat mekanikal untuk mengeluarkan denyar dan burr, atau menggunakan letupan pasir untuk membersihkan pasir permukaan. Tujuan pemprosesan awal adalah untuk memastikan penampilan tuangan memenuhi keperluan dan meletakkan asas untuk pemprosesan dan rawatan ketepatan berikutnya.

Bahasa

Bahasa

FT CASTING

FT CASTING