Perkhidmatan dan proses jaminan kualiti kami memastikan kebolehpercayaan produk kami dan kepuasan anda.

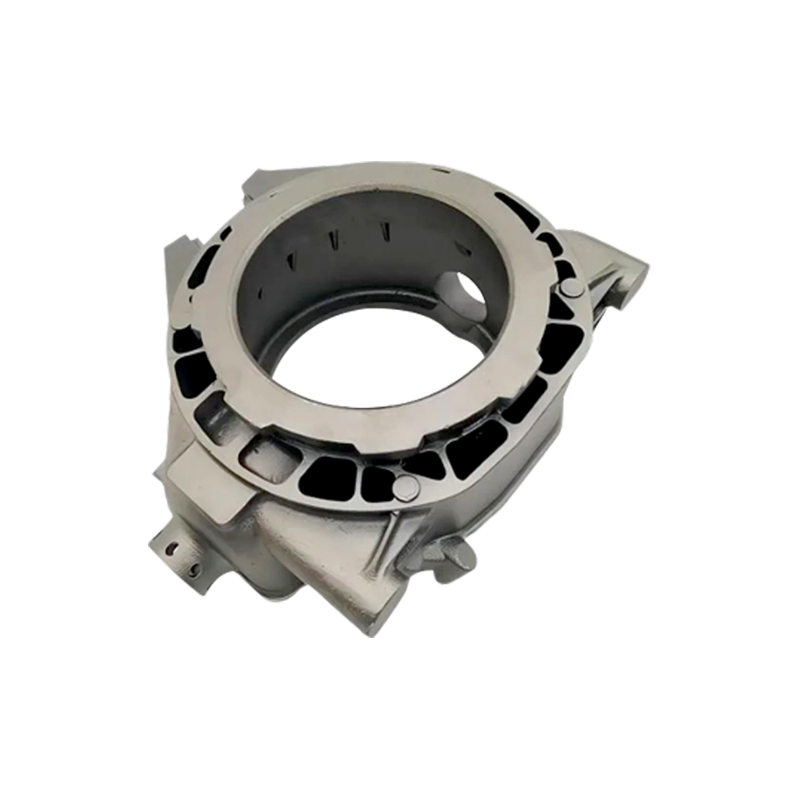

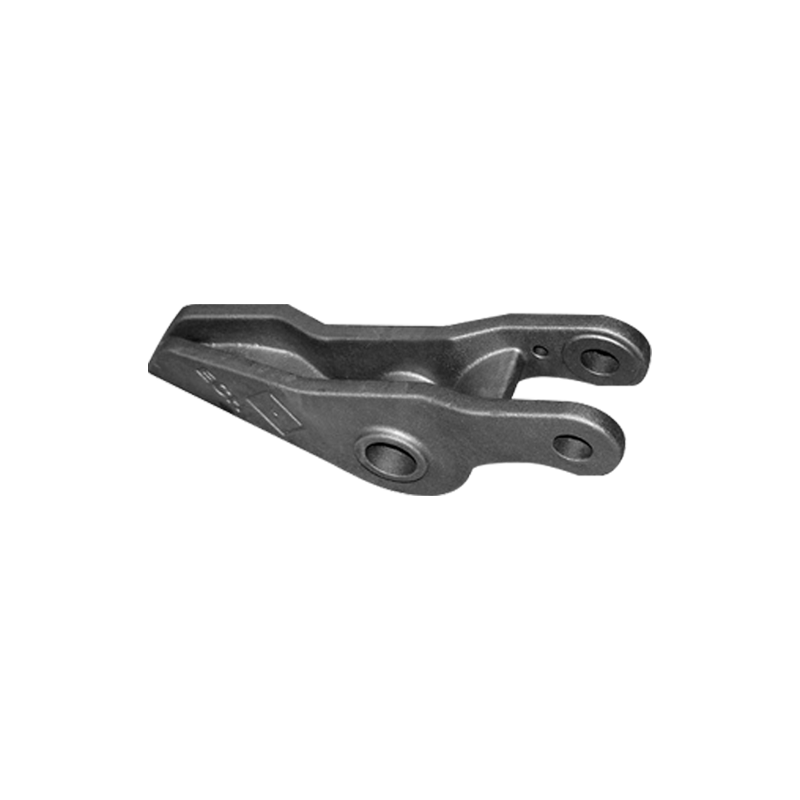

Dalam pembuatan kereta dan trak moden, Bahagian keluli pemutus Mainkan peranan penting. Komponen ini bukan sahaja menanggung fungsi utama kenderaan tetapi juga memberi kesan langsung kepada prestasi, ketahanan, dan keselamatan kenderaan. Teknologi pemutus digunakan secara meluas untuk menghasilkan bahagian utama seperti komponen enjin, sistem penghantaran, dan sistem brek. Pengeluaran bahagian keluli pemutus adalah proses yang kompleks yang melibatkan pelbagai peringkat dari pemilihan bahan mentah hingga pembuatan produk akhir. Setiap langkah memerlukan kawalan yang tepat.

1. Pemilihan Bahan Mentah: Asas Pemutus Keluli

Kualiti bahagian keluli pemutus berkait rapat dengan bahan mentah yang digunakan. Keluli pemutus dibuat oleh aloi keluli lebur dan menghantarnya ke dalam acuan. Pilihan bahan mentah secara langsung mempengaruhi sifat -sifat mekanikal bahagian keluli pemutus, seperti kekuatan, kekerasan, ketangguhan, dan rintangan kakisan.

1.1 keluli karbon

Keluli karbon adalah salah satu bahan mentah yang paling biasa digunakan untuk bahagian keluli pemutus. Keluli karbon terdiri daripada besi dan karbon, dengan kandungan karbon biasanya antara 0.12% hingga 2.0%. Bergantung pada kandungan karbon, keluli karbon diklasifikasikan ke dalam keluli rendah karbon, keluli karbon, dan keluli karbon tinggi. Keluli rendah karbon digunakan untuk bahagian-bahagian yang mempunyai keperluan kekuatan yang agak rendah, seperti kerang badan dan casis; Keluli karbon sederhana digunakan untuk komponen yang memerlukan kekuatan yang lebih tinggi, seperti sistem penghantaran; Walaupun keluli karbon tinggi digunakan untuk bahagian dengan rintangan haus yang tinggi, seperti cakera brek.

1.2 keluli aloi

Alloy Steel merujuk kepada keluli yang mengandungi unsur -unsur lain (seperti kromium, molibdenum, mangan, dan lain -lain) untuk memperbaiki sifatnya. Dalam industri pembuatan kereta dan trak, unsur -unsur aloi biasa termasuk kromium, nikel, molibdenum, dan vanadium. Unsur -unsur aloi ini menjadikan keluli lebih tahan memakai, kakisan, dan panas. Keluli aloi digunakan secara meluas dalam bahagian kereta dan trak yang memerlukan kekuatan tinggi, rintangan keletihan, rintangan haus, atau rintangan suhu tinggi, seperti komponen enjin, aci pemacu, dan sistem penggantungan.

1.3 keluli tahan karat

Keluli tahan karat adalah aloi yang mengandungi sekurang -kurangnya 10.5% kromium dan mempunyai kakisan dan rintangan haba yang sangat baik. Oleh kerana prestasi cemerlangnya dalam persekitaran yang keras, keluli tahan karat digunakan untuk bahagian kereta dan trak yang memerlukan rintangan kakisan. Sebagai contoh, komponen seperti sistem ekzos, paip brek, dan perumahan enjin sering menggunakan keluli tahan karat.

2. Reka bentuk lebur dan aloi: Memastikan konsistensi bahan

Proses pembuatan bahagian keluli pemutus bermula dengan lebur, di mana keluli dipanaskan ke suhu tinggi untuk menjadikannya keadaan cair. Pada peringkat ini, penambahan unsur -unsur aloi adalah penting. Komposisi aloi yang berbeza dapat mengoptimumkan sifat keluli dan memastikan bahawa casting memenuhi prestasi mekanikal yang dikehendaki.

2.1 Kaedah lebur

Pencairan adalah langkah pertama dalam pengeluaran keluli. Kaedah lebur biasa termasuk peleburan relau arka elektrik, peleburan relau induksi, dan peleburan relau letupan.

- Lebur relau arka elektrik : Kaedah ini biasanya digunakan untuk pengeluaran keluli aloi tinggi. Relau arka elektrik menyediakan suhu yang tinggi untuk mencairkan bahan mentah seperti keluli sekerap dan bijih besi ke dalam keluli cecair, yang membolehkan kawalan tepat komposisi keluli.

- Peleburan relau induksi : Tungku induksi menggunakan induksi elektromagnet untuk memanaskan keluli. Kaedah ini adalah cekap dan fleksibel, sesuai untuk menghasilkan keluli sederhana hingga rendah. Walau bagaimanapun, lebih sukar untuk mengawal komposisi keluli aloi tinggi.

- Peleburan relau letupan : Kaedah ini sering digunakan untuk pengeluaran berskala besar. Ia melibatkan meniup oksigen ke dalam relau untuk mengoksidakan kekotoran dalam keluli. Kaedah ini sangat cekap tetapi kurang tepat ketika mengawal komposisi aloi.

2.2 Reka bentuk aloi

Reka bentuk aloi adalah langkah penting semasa proses lebur. Bergantung pada keperluan aplikasi, komposisi aloi (seperti kandungan karbon, kromium, nikel, dan lain -lain) perlu diselaraskan dengan tepat. Komposisi aloi yang direka secara saintifik memastikan bahawa bahagian keluli pemutus mempunyai sifat mekanikal yang diperlukan, seperti kekuatan tinggi, rintangan haus, dan ketangguhan.

3. Proses Pemutus: Teknologi Pemutus Ketepatan

Pemutus adalah proses teras dalam pembuatan bahagian keluli pemutus. Setiap langkah dalam proses pemutus perlu dikawal dengan teliti untuk memastikan bahawa casting mempunyai ketepatan dimensi yang baik, kualiti permukaan, dan sifat mekanikal.

3.1 Casting Sand

Pemutus pasir adalah kaedah pemutus tradisional, biasanya digunakan untuk menghasilkan bahagian keluli pemutus medium hingga kecil. Prinsip ini melibatkan membentuk acuan pasir di dalam kotak pasir, menuangkan logam cecair ke dalam acuan, dan menunggu ia menyejukkan dan menguatkan untuk membentuk pemutus. Proses ini sesuai untuk menghasilkan bahagian yang mudah dan besar tetapi menghasilkan kualiti permukaan yang lebih kasar, yang memerlukan pemesinan selanjutnya.

3.2 Pemutus Cetakan Shell

Casting acuan shell menggunakan bahan seramik untuk membuat acuan, sesuai untuk bentuk kompleks dan casting ketepatan tinggi. Acuan seramik menawarkan permukaan yang lebih lancar, yang menghasilkan kualiti permukaan yang lebih baik untuk pemutus. Kaedah ini digunakan untuk bahagian enjin pembuatan, gear, dan komponen lain yang memerlukan ketepatan tinggi dan kemasan permukaan.

3.3 Pemutus tekanan rendah

Pemutus tekanan rendah menggunakan gas tekanan rendah untuk menyuntik logam cecair ke dalam acuan. Kaedah ini memastikan proses pengisian yang lebih lancar dan mengurangkan kecacatan seperti keliangan di dalam casting, menjadikannya sesuai untuk pengeluaran ketepatan dan skala besar. Bahagian enjin kereta dan komponen penghantaran sering dihasilkan menggunakan pemutus tekanan rendah.

4. Penyejukan dan Deburring: Memastikan Kualiti Pemutus

Selepas bahagian keluli pemutus dikeluarkan dari acuan, mereka mesti menjalani penyejukan dan deburring. Langkah -langkah ini adalah penting untuk memastikan integriti struktur pemutus dan kualiti permukaan.

4.1 Proses Penyejukan

Proses penyejukan bahagian keluli pemutus mempunyai kesan yang signifikan terhadap struktur bijirin mereka. Jika kelajuan penyejukan terlalu cepat, tekanan dalaman mungkin terbentuk, menyebabkan retak atau ubah bentuk. Sebaliknya, jika kelajuan penyejukan terlalu perlahan, bijirin mungkin menjadi kasar, yang akan mengurangkan sifat mekanikal bahagian. Oleh itu, kadar penyejukan terkawal sering digunakan untuk memastikan kualiti pemutus.

4.2 Deburring dan pengisaran

Selepas bahagian keluli pemutus dikeluarkan dari acuan, mereka sering mempunyai burrs dan penyelewengan. Proses deburring bertujuan untuk menghapuskan bahagian -bahagian yang tidak diingini ini, menjadikan casting -casting lebih lancar. Proses mekanikal seperti pengisaran dan pemotongan biasanya digunakan untuk menghilangkan burrs dan meningkatkan kualiti permukaan pemutus.

5. Rawatan Haba: Meningkatkan Prestasi Bahagian

Rawatan haba adalah proses kritikal untuk meningkatkan prestasi bahagian keluli pemutus. Dengan mengawal pemanasan dan penyejukan bahagian -bahagian, mikrostruktur keluli boleh diubah, meningkatkan sifat mekanikalnya.

5.1 Penyepuhlindapan

Penyepuh adalah proses pemanasan dan perlahan -lahan menyejukkan bahagian keluli pemutus untuk mengurangkan kekerasan mereka sambil meningkatkan keplastikan dan ketangguhan. Annealing juga membantu melegakan tekanan dalaman dalam casting, menjadikannya lebih stabil untuk kegunaan selanjutnya.

5.2 pelindapkejutan

Pelindapkejutan melibatkan pemanasan bahagian keluli pemutus ke suhu tertentu dan kemudian menyejukkannya dengan cepat, biasanya di dalam air atau minyak. Proses ini dengan ketara meningkatkan kekerasan dan rintangan memakai keluli, menjadikannya sesuai untuk bahagian -bahagian yang memerlukan kekerasan yang tinggi dan rintangan haus, seperti gear dan aci.

5.3 Pembasmian

Pembiakan dilakukan selepas pelindapkejutan untuk menghilangkan tegasan dalaman yang dibuat semasa proses pelindapkejutan. Proses ini meningkatkan ketangguhan dan kestabilan bahagian keluli pemutus. Pembiakan biasanya dilakukan pada suhu yang lebih rendah untuk mencegah kekerasan yang berlebihan.

6. Pemesinan: Memastikan Ketepatan dan Sesuai

Selepas rawatan haba, bahagian keluli pemutus sering menjalani pemesinan untuk memastikan mereka memenuhi spesifikasi reka bentuk. Proses pemesinan seperti perubahan, penggilingan, pengisaran, dan penggerudian digunakan untuk mencapai dimensi dan toleransi yang tepat. Rawatan permukaan seperti pukulan pukulan atau salutan juga boleh digunakan untuk meningkatkan rintangan kakisan dan memakai sifat.

7. Kawalan dan Pemeriksaan Kualiti: Memastikan Kebolehpercayaan

Kawalan kualiti adalah bahagian penting dalam proses pengeluaran keluli pemutus. Kaedah pemeriksaan biasa termasuk:

- Analisis Metallographic : Mengamati struktur bijirin keluli di bawah mikroskop untuk menilai sifatnya.

- Ujian ultrasonik : Digunakan untuk mengesan kecacatan dalaman dalam pemutus.

- Ujian kekerasan : Memeriksa kekerasan pemutus untuk memastikan ia memenuhi spesifikasi.

- Pemeriksaan X-ray : Menggunakan X-ray untuk mengimbas struktur dalaman pemutus, memeriksa retak atau keliangan.

8. Pemeriksaan dan Penghantaran Akhir: Memastikan Bahagian Kelayakan

Selepas semua proses pembuatan selesai, bahagian keluli pemutus menjalani pemeriksaan dan ujian akhir untuk memastikan mereka memenuhi piawaian kualiti dan keperluan pelanggan. Pemeriksaan ini biasanya termasuk pemeriksaan visual, pengukuran dimensi, dan ujian prestasi. Sebaik sahaja bahagian lulus ujian ini, mereka dihantar untuk perhimpunan selanjutnya atau dihantar kepada pelanggan.

Bahasa

Bahasa

FT CASTING

FT CASTING